硅膠電線電纜制造的基本工藝流程

1.銅單絲拉制

硅膠線常用的導(dǎo)體有鍍錫銅跟裸銅,在常溫下,利用拉絲機(jī)通過(guò)一道或數(shù)道拉伸模具的模孔,使其截面減小、長(zhǎng)度增加、強(qiáng)度進(jìn)步。拉絲是各電線電纜生產(chǎn)廠家的第一道工序,拉絲的重要工藝參數(shù)是配模技巧。

2.單絲退火

銅單絲在加熱到一定的溫度下,以再結(jié)晶的方法來(lái)進(jìn)步單絲的韌性、降落單絲的強(qiáng)度,以合乎電線電纜對(duì)導(dǎo)電線芯的請(qǐng)求。退火工序要害是杜絕銅絲的氧化.

3.導(dǎo)體的絞制

為了進(jìn)步電線電纜的柔軟度,以便于敷設(shè)裝置,導(dǎo)電線芯采取多根單絲絞合而成。從導(dǎo)電線芯的絞合情勢(shì)上,可分為規(guī)矩絞合跟非規(guī)矩絞合。非規(guī)矩絞合又分為束絞、同心復(fù)絞、特別絞合等。

為了減少導(dǎo)線的占用面積、縮小電纜的多少何尺寸,在絞合導(dǎo)體的同時(shí)采取緊壓情勢(shì),使個(gè)別圓形變異為半圓、扇形、瓦形跟緊壓的圓形。此種導(dǎo)體重要利用在電力電纜上。

4.絕緣擠出

塑料電線電纜重要采取擠包實(shí)心型絕緣層,塑料絕緣擠出的重要技巧請(qǐng)求:

4.1.偏心度:擠出的絕緣厚度的偏差值是體現(xiàn)擠出工藝水平的重要標(biāo)記,大多數(shù)的產(chǎn)品結(jié)構(gòu)尺寸及其偏差值在標(biāo)準(zhǔn)中均有明白的劃定。

阻燃電纜在規(guī)定試驗(yàn)條件下,試樣被燃燒,在撤去試驗(yàn)火源后,火焰的蔓延僅在限定范圍內(nèi),殘焰或殘灼在限定時(shí)間內(nèi)能自行熄滅的電纜。根本特性是:在火災(zāi)情況下有可能被燒壞而不能運(yùn)行,但可阻止火勢(shì)的蔓延。

4.2.潤(rùn)滑度:擠出的絕緣層名義請(qǐng)求潤(rùn)滑,不得呈現(xiàn)名義毛糙、燒焦、雜質(zhì)的不良品質(zhì)問(wèn)題

4.3.致密度:擠出絕緣層的橫斷面要致密結(jié)實(shí)、不準(zhǔn)有肉眼可見(jiàn)的針孔,杜絕有氣泡的存在。

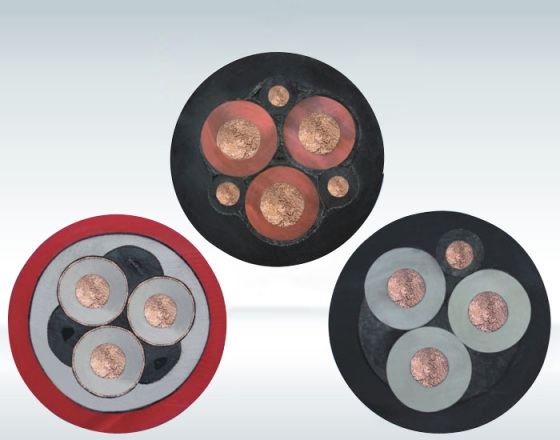

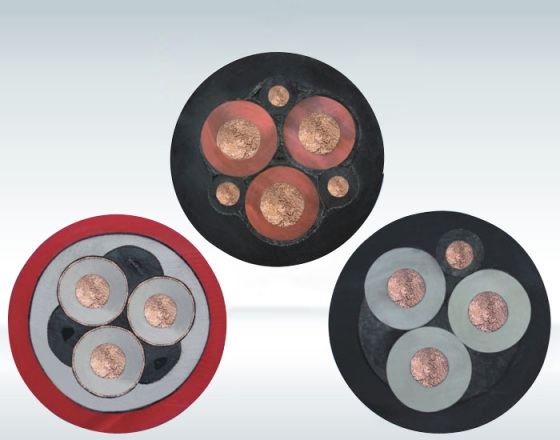

5.成纜

對(duì)多芯的電纜為了保障成型度、減小電纜的外形,個(gè)別都須要將其絞合為圓形。絞合的機(jī)理與導(dǎo)體絞制相仿,因?yàn)榻g制節(jié)徑較大,大多采取無(wú)退扭方法。成纜的技巧請(qǐng)求:一是杜絕異型絕緣線芯翻身而導(dǎo)致電纜的扭彎;二是避免絕緣層被劃傷。

大局部電纜在成纜的同時(shí)隨同另外兩個(gè)工序的實(shí)現(xiàn):一個(gè)是填充,保障成纜后電纜的圓整跟牢固;一個(gè)是綁扎,保障纜芯不疏松。

鎧裝電纜由不同的材料導(dǎo)體裝在有絕緣材料的金屬套管中,被加工成可彎曲的堅(jiān)實(shí)組合體。

6.內(nèi)護(hù)層

為了維護(hù)絕緣線芯不被鎧裝所疙傷,須要對(duì)絕緣層進(jìn)行恰當(dāng)?shù)木S護(hù),內(nèi)護(hù)層分:擠包內(nèi)護(hù)層(隔離套)跟繞包內(nèi)護(hù)層(墊層)。繞包墊層取代綁扎帶與成纜工序同步進(jìn)行。

7.裝鎧

敷設(shè)在地下電纜,工作中可能蒙受一定的正壓力作用,可抉擇內(nèi)鋼帶鎧裝結(jié)構(gòu)。

鎧裝電纜由不同的材料導(dǎo)體裝在有絕緣材料的金屬套管中,被加工成可彎曲的堅(jiān)實(shí)組合體。電纜敷設(shè)在既有正壓力作用又有拉力作用的場(chǎng)合(如水中、垂直豎井或落差較大的泥土中),應(yīng)選用存在內(nèi)鋼絲鎧裝的結(jié)構(gòu)型。

8.外護(hù)套

外護(hù)套是維護(hù)電線電纜的絕緣層避免環(huán)境因素侵蝕的結(jié)構(gòu)局部。外護(hù)套的重要作用是進(jìn)步電線電纜的機(jī)械強(qiáng)度、防化學(xué)腐化、防潮、防水浸人、禁止電纜焚燒等才干。依據(jù)對(duì)電纜的不同請(qǐng)求利用擠塑機(jī)直接擠包塑料護(hù)套。

微信掃碼 關(guān)注我們

微信掃碼 關(guān)注我們